Для того, чтобы оценить достоинства систем APS, полезно сравнить логику управления в них с логикой управления в существующих системах ERP. Модель управления ERP развивалась в течение последних 30-ти лет от простых задач определения материальных потребностей к управлению сложными производственными процессами.

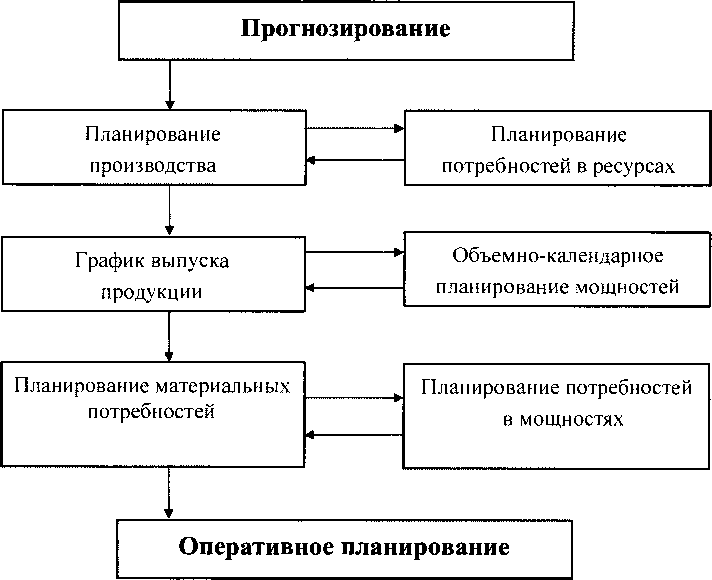

Общая схема показана на рис 1.

Рис. 1. Структура планирования в системе ERP

Большая часть систем ERP была сделана для того, чтобы облегчить решение таких задач, как планирование материальных потребностей на производственную программу, календарное планирование работ, материально-техническое снабжение. Эти задачи включали в свой состав объемнокалендарное планирование мощностей, с помощью которого определялась допустимость графика выпуска продукции с учетом ограничений на производственные мощности, вызванных численностью работающих или парка оборудования. Объемно-календарное планирование предполагает, что профиль нагрузки задается для каждого вида ресурса и что эти потребные ресурсы задаются для каждого изделия, включенного в график выпуска продукции. Эта информация базируется на более детализированной информации о маршрутах и профилях нагрузки, которые используются в оперативном внутрицеховом управлении. В прошлом ограничения на вычислительные мощности приводили к невозможности решать задачи объемно-календарного планирования на базе производственной модели продукции и маршрутных технологий и работать с расписаниями работ в реальном масштабе времени.

Для стратегического или высокоуровневого планирования были предложены методы планирования потребностей в ресурсах, которые позволяли плановикам укрупненно оценивать деятельность предприятия и план производства. На этом уровне план производства может быть выражен в виде прогноза объемов продаж или прогноза выпуска продукции по видам продукции на ближайший год. Плановые потребности в ресурсах определяются с еще меньшей точностью, чем в объемно-календарном планировании. Периодичность решения задачи планирования производства - 1-2 раза в год, а задачи объемно-календарного планирования - 1 раз в 2-3 месяца. Концептуально система направлена на то, чтобы тот график выпуска продукции, который является входом задачи планирования материальных потребностей (MRP), был бы допустимым. На практике это достигается не всегда. Хотя решение задач планирования производства и составления графика выпуска продукции повышает вероятность получения допустимого графика выпуска продукции, такие факторы, как невысокая точность и поток возмущений, снижают ценность планирования на верхних уровнях. Особенно это утверждение верно в условиях резкого снижения времени выполнения заказов и динамичного характера поведения внешней среды.

Существует целый ряд причин, по которым модули планирования потребностей в ресурсах и объемно-календарного планирования мощностей оказываются не в состоянии обеспечить требуемую эффективность производственного планирования:

• степень детализации при планировании мощностей оказывается слишком укрупненной, чтобы принимать обоснованные плановые решения;

• существующие технологии не позволяют одновременно повысить степень детализации и решать в реальном времени задачи анализа и моделирования;

• инструментальные средства использовались крайне редко и были слабо приспособлены к работе высшего звена;

• не рассматривалась задача с одновременными ограничениями на доступные материальные ресурсы и мощности;

• плановое решение ограничивалось одним заводом;

• не было эффективной и оперативной обратной связи в виде задачи учета фактического состояния, чтобы улучшить процессы и информационное обеспечение;

• не было возможности оптимизации плановых решений;

• производственные циклы часто оставались статичными и менялись, главным образом, вручную, а не динамически.

2.2. ПЛАНИРОВАНИЕ МАТЕРИАЛЬНЫХ ПОТРЕБНОСТЕЙ (MRP)

MRP в простейшем виде представляет собой систему планирования материальных потребностей. На вход системы поступает фактический спрос и результаты процесса составления графика выпуска продукции на основе прогноза, затем эта информация обрабатывается с помощью состава изделия для каждого вида продукции, сравниваются чистые потребности с наличием в запасах и порождаются производственные заказы и заказы на приобретение с указанием сроков запуска-выпуска с целью удовлетворения потребностей. Размещение заказов во времени обычно базируется на статических циклах выполнения заказов в производстве, снабжении и поставках. MRP позволяет точно вычислить, какие материальные ресурсы требуются, но для предприятий, работающих в режиме ЛТ и быстрого реагирования на требования заказчиков, невозможно точно определить, когда эти материальные ресурсы потребуются и невозможно сгенерировать точный производственный график. В значительной степени сказанное относится к анализу мощностей. Сама по себе модель MRP предполагает, что мощности не учитываются. Даты запуска заказов оцениваются на основе, как правило, средних оценок производственных циклов, а не вычисляются в ходе построения допустимых с точки зрения мощностей графиков производства.

2.3. ПЛАНИРОВАНИЕ ПОТРЕБНОСТЕЙ В ПРОИЗВОДСТВЕННЫХ МОЩНОСТЯХ (CRP)

Планирование потребностей в производственных мощностях (CRP) добавлено во многие системы ERP в попытке придать процессу планирования MRP чувствительность к ограничениям по мощности. Как правило, CRP обеспечивает детализированный анализ потребностей в мощностях для планируемых заказов. CRP использует информацию о маршрутах и цеховых заказов из MRP, чтобы рассчитать нагрузку в каждом рабочем центре. К сожалению, этот дополнительный уровень детализации приводит к необходимости решения задач CRP в пакетном режиме и часто требует многих часов процессорного времени для предприятий с большими и сложными составами изделий и маршрутами. Кроме того, CRP выдает только картину нагрузки на рабочие центры при условии точного выполнения плана, определенного в MRP, что бывает крайне редко. Как правило, в ходе CRP определяются только потребные мощности рабочих центров путем суммирования потребностей по всем заказом, чьи производственные циклы попали в планируемый период. В этом и заключается смысл «неограниченности» мощностей (Infinite Capacity Planning). Перегрузки рабочих центров выявляются, но в CRP нет механизмов предотвращения этой ситуации. Решение в случае возникновения перегрузки принимается плановиком и оно заключается в добавлении мощностей или корректировке графика выпуска продукции.

Развитие систем CRP, названное планированием с учетом ограниченности мощностей (Finite Capacity Planning - FCP), было введено в некоторые системы ERP, чтобы сделать план в ходе его формирования более чувствительным к ограничениям по мощностям. В FCP, однако, была применена концепция, названная «уровневой нагрузкой» (level loading). В соответствии с этой концепцией после достижения максимально допустимой нагрузки работы отодвигались на последующие периоды. Это приводило к отличиям сроков выпуска в оперативно-календарных планах по сравнению с планом MRP и к тому, что обеспечение материальных потребностей выполнялось не вовремя. Кроме того, в системах FCP отсутствовала оптимизация календарных планов производства с целью наилучшего использования производственных ресурсов для удовлетворения требований заказчиков по срокам.

2.4. ОПЕРАТИВНОЕ ПЛАНИРОВАНИЕ (SFC)

Нижним уровнем в системе планирования ERP является оперативное внутрицеховое планирование. Оперативные графики разрабатываются, когда спланированные в MRP заказы запускаются и становятся цеховыми заказами. Как правило, составление расписания «вперед» или «назад» выполняется путем прибавления времени выполнения каждой операции в маршруте, умноженного на количество DCE в заказе. При составлении расписания «вперед» дата запуска используется в качестве начальной точки, от которой строится расписание. К сожалению, такой подход часто приводит к тому, что вычисленные времена завершения не соответствуют требуемым временам выполнения заказов. При построении расписания «назад» требуемые даты выполнения используются в качестве начальных точек. При этом, однако, часто бывает, что сроки запуска заказов оказываются в отрицательной временной области. Однако достоинство такого подхода заключается в том, что наглядно видна степень запаздывания заказа.

Оба метода оперативного планирования в одинаковой степени неточны, т.к. они или не учитывают время пребывания в очередях (queue time) или предполагают его статичным. Время ожидания в очередях представляет собой сумму времен ожидания обработки по всем рабочим центрам. Чем больше фактическое время ожидания отличается от планового, тем менее точным становится график работ. И наоборот, с ростом неточности графика возрастает время ожидания. Разрешение этой проблемы требует больших усилий цеховых диспетчеров. Система MRP игнорирует календарный характер задачи, однако в ней заложены некоторые резервы, способствующие разрешению проблемы регулирования неточных по своей природе графиков. MRP использует предварительно заданные производственные циклы, чтобы оценить, когда заказ может быть завершен. MRP вычисляет даты выпуска на основе производственных циклов, но не на основе фактических результатов внутрицехового планирования. Производственный цикл обычно является средней величиной и не чувствителен к параметрам конкретных заказов или к текущей нагрузке на рабочие центры. В ходе работы система MRP выдает сообщения о запаздывании заказов. Это случается после появления фактического запаздывания или после того, как при планировании «вперед» в SFC, дата завершения превысила требуемую дату MRP.

Применение производственных циклов при работе программных систем MRP является одним из наиболее серьезных недостатков современных систем ERP. Существует заблуждение, что лучшим способом повысить устойчивость оперативных планов является увеличение длительности производственного цикла при планировании MRP. При этом полагают, что повышаются шансы на своевременное выполнение заказов. К сожалению, это происходит не всегда. Увеличение производственных циклов приводит к росту незавершенного производства, росту запасов и очередей. С ростом очередей неточность графиков возрастает в еще большей степени. При этом, естественно не удается повысить и точность поставок продукции заказчикам.

⇐Состояние систем erp. предпосылки появления систем aps | Система управления предприятием типа ERP | Мультизаводское планирование⇒